Эффективная конверсия метана

А.Я.Столяревский

журнал ISJAEE # 2,2005

Центр КОРТЭС, 123098, Москва, ул.Максимова, 4, тел. (495)1965319

e-mail:

Новая технология получения синтез-газа для различных водородных технологий.

В статье рассмотрена технология производства синтез-газа, основанная на адиабатической конверсии природного газа. Даны возможные варианты технологического оформления производств водорода и различных водородсодержащих продуктов (метанола, диметилового эфира и т.д.), основанных на предлагаемой технологии получения синтез-газа.

In the paper the «know-how» of synthesis - gas production process based on adiabatic conversion of natural gas is considered. The possible variants of technological schemes for production of hydrogen and various hydrogen containing products (methanol, dimethyl ether etc.), based on offered technology of synthesis – gas, are given.

Переход на крупномасштабные (более 0.5-1 млн.т/год) технологии производства водорода из воды потребует значительных затрат на доработку самих технологий, чтобы сделать их конкурентоспособными, а также развития рынка водородного топлива и обеспечивающей этот рынок инфраструктуры /1/.

В ближайшей перспективе основным производственным процессом получения водорода и его производных в промышленных масштабах была и остается конверсия природного газа.

По мере роста затрат на добычу и доставку газа с отдаленных газопромыслов всё большую сравнительную эффективность начинают приобретать технологии, сокращающие расход газа, сжигаемого как топливо, не только в энергетике, но и в других отраслях, а также в самой газовой промышленности.

С этой точки зрения в перспективе начнут формироваться экономические стимулы к созданию комбинированых технологий, в которых значительная часть энергетических процессов будет переводиться с углеводородного топлива на новые более эффективные и безопасные для окружающей среды энергоисточники и, в первую очередь, для крупнотоннажных производств и большой энергетики – на высокотемпературные ядерные реакторы следующего поколения /2-4/.

Ведущей разработкой высокотемпературных газоохлаждаемых реакторов для различного применения стал проект модульного реакторного блока ГТ-МГР, разрабатываемый совместными усилиями компаний России, США, Японии /4/.

На базе этого проекта по заказу Концерна «Росэнергоатом» выполнена концептуальная проектная проработка возможности привязки к реактору МГР производства водорода. Такой проект с ядерной энергоустановкой МГР-Т был рассмотрен применительно к перспективным технологиям производства водорода из воды с помощью высокотемпературного твердооксидного электролиза, а также проработан в сочетании с новым процессом производства водорода путем паровой адиабатической конверсии метана (АКМ).

В настоящей статье рассмотрены основные принципиальные особенности технологии АКМ для её применения в производстве синтез-газа (смесь водорода и оксидов углерода).

Современное состояние технологий получения синтез-газа.

Технологии, предназначенные для доставки природного газа из отдаленных районов к потребителям, используют либо трубопроводный транспорт высокого давления, либо криогенные технологии получения сжиженного газа (LNG), либо, как это всё больше обсуждается, производство жидких продуктов из газа, так называемые технологии gas-to-liquid (GTL). Каждая из этих технологий имеет конкурентные выгоды и обладает, в свою очередь, недостатками, которые способны менять сравнительную приоритетность технологий в зависимости от поставленной коммерческой задачи и условий её реализации.

Традиционные GTL-продукты включают в себя, но не ограничиваются этим перечнем: метанол, уксусную кислоту, олефины, диметиловый эфир (ДМЭ), мочевину, аммиак, минеральные удобрения и синтетические углеводороды, производимые в процессе Фишера-Тропша (ФТ-продукты) и др. Процесс ФТ производит главным образом углеводородные синтетические продукты с различной длиной углеродной цепи, позволяя создавать тем самым низкокипящие алканы, алкены, полиоксиметилены, нафту, дистилляты, применяемые как реактивное или моторное топливо, смазочные масла, парафины.

GTL-продукты могут распределяться и применяться по уже существующим отраслям, включая, в первую очередь, транспорт, с помощью существующей инфраструктуры /5/.

Активность в области создания GTL производств возрастает: рассматривается до 55 проектов суммарной производительностью около 2 млн. барр./сут. с общим потреблением газа 166 млрд. м3/год /6/. Около 20 крупнейших компаний нефтегазового сектора во главе с ExxonMobil, Shell, BP, ENI, ConocoPhillips, Sasol и др. владеют основными пакетами технологий в этой области.

Более широкое применение GTL технологии с коммерческих позиций, однако, было в течение последних двух десятилетий ХХ века ограничено высокими капитальными и эксплуатационными расходами, которые приводили к относительно невысокой экономической эффективности GTL производств. Самым крупным компонентом капитальных затрат и основной составляющей стоимости продукта таких производств (до 60%) является производство синтез-газа.

В этой связи во многом перспективы широкого применения GTL технологий зависят от разработки и оптимизации промышленных процессов получения синтез-газа с улучшенными показателями по эффективности.

Основные коммерческие технологии производства синтез-газа - паровая конверсия метана (ПКМ), автотермический реформинг метана (кислородная или воздушная конверсия), крекинг метана, частичное окисление метана и комбинации этих процессов.

В процессе ПКМ пар реагирует с природным газом при высоких температурах и умеренных давлениях в присутствии содержащего никель катализатора, в качестве которого используют обычно керамические кольца Рашига. В процессе, эндотермические реакции в котором превалируют, необходимо организовать подвод тепла к реакционному объему через стенки, ограничивающие этот объём. Обычно такая технология использует большое число труб из жаропрочных сплавов диаметром 80-120 мм, обогреваемых конвективно-радиационными горелками.

При автотермическом реформинге в реакционный каталитический объём подается смесь пара, природного газа и кислорода в пропорциях, при которых одна часть метана сгорает в кислороде, в то время как другая реагирует с водяным паром, производя водород и оксиды углерода. Частичное сгорание природного газа обеспечивает высокую температуру, необходимую, чтобы провести реакцию конверсии.

В процессе крекинга метана природный газ нагревают до температур выше 1000oС, при которых происходит процесс разложения молекулы метана на водород и углерод (сажу). Процесс имеет в 2 раза меньший выход водорода в расчете на потребленный в качестве сырья метан, однако, при высокой степени разложения метана позволяет с меньшими затратами выделить водород как конечный продукт.

Частичное окисление метана кислородом или воздухом (POX технологии) ведут при высоких скоростях процесса как правило в реакторах, футерованных огнеупорной керамической облицовкой, при рабочих температурах 1200-1500С при умеренных давлениях (до 3-4 МПа). Состав газа корректируют паром или диоксидом углерода с целью повлиять на конечный состав синтез-газа и улучшить условия процесса, подавить сажеобразование. В шахтных реакторах с катализатором и работе на смесевых составах (метан: кислород: диоксид углерода:водяной пар) удается вести процесс при меньших температурах (до 1000oС) и давлениях до 2-3 МПа. Разновидностью этой технологии являются автотермические реформеры (ATR), в которых сочетается процесс РОХ на первой стадии и каталитическая ПКМ на второй стадии, что позволяет уменьшить расходы пара. Основными поставщиками данной технологии на химические предприятия признаны компании Haldor Topsoё, Lurgi, TEC, JFE. Разработана также «тандемная» технология (совместно Johnson Matthey – Haldor Topsoё), в которой проводимая во второй ступени автотермическая конверсия служит для окончательного реформинга метана и формирования высокотемпературного потока, подаваемого для нагрева труб в аппарат трубчатой ПКМ, где метан конвертируется в эндотермической парометановой реакции, после чего подается на вторую ступень. Согласно технологии температурные режимы (свыше 1000oС) превышают уровни тепловых процессов в традиционных технологиях ПКМ, что приводит к повышенному расходу дорогих высоконикелевых сплавов.

Отечественная компания ОАО «НПО Энергомаш» совместно с ЗАО «Энерготехник» вели разработки технологии неравновесного парциального окисления углеводородных газов кислородом, которые продолжились проектными предложениями по программе ОАО «Стройтрансгаз». В соответствии с данной концепцией по аналогии с камерами сгорания ракетных ЖРД ведут высокоскоростное сжигание метана в кислороде при стехиометрических коэффициентах расхода α, равных 0.35 (давление 3.0-3.5 МПа), что соответствует мольному соотношению О2/СН4, равному 0.7 или массовому около 1.4. Реакции конверсии метана проходят в этих условиях с различной скоростью и при временах пребывания в рабочем канале менее 0.05 секунд объемные концентрации СО и СО2 успевают выйти на равновесие, в то время как содержание метана и водорода, а также водяного пара остаются неравновесными вплоть до их «закалки» при охлаждении смеси в газосборнике-сажеотделителе, а затем – котлах-утилизаторах. После котлов-утилизаторов газовая смесь поступает в сепаратор влаги с выводом технологического конденсата, затем - в абсорбционную очистку от СО2, на компремирование, после чего синтез-газ передается в отделение синтеза /8/. Предложена модификация способа введением дополнительных стадий: А) парциального окисления в две ступени: а) некаталитического парциального окисления природного газа кислородом с получением в продуктах реакции неравновесного содержания Н2О и СН4 при мольном соотношении кислорода и метана, примерно равном 0,76-0,84, б) конверсии продуктов реакции ступени а) с корректирующими добавками СО2 и Н2О или Н2О и СН4 с получением газовой смеси, и паровой каталитической конверсии остаточного метана с продуктами стадии А) на катализаторе /9/.

К недостаткам данной технологии относят необходимость создания капитало- и энергоемкого блока разделения воздуха, связанного с высокой потребностью в кислороде, неустойчивость работы основного генератора при изменении состава исходного газа, проблемы сажеобразования и соответствующие производственные затраты по их устранению, ограничения по возможности увеличения давления основного потока.

Значительные надежды по возможности сокращения затрат на получение синтез-газа связывают с успехами, достигнутыми группой «ITM Syngas Team», возгавляемой компанией «Air Products and Chemical" и включающей «Chevron Texaco», «Norsk Hydro», «McDermott», «Battelle», ARCO, «Ceramatec» и других партнеров при поддержке Минэнерго США по 8-летней программе стоимостью 90 млн. дол.США. Создаваемая группой технология основана на продвижении ионопроницаемых мембран (Ion Transport Membrane – ITM), способных, будучи встроены в генератор синтез-газа, переносить ионы кислорода через газонепроницаемую керамическую стенку с относительно высокой производительностью и селективностью по кислороду при температуре выше 800С и давлении до 2.8 МПа. Достигнут прогресс в технологии получения керамических мембран («Ceramatec») на основе непористых подложек из многокомпонентных оксидов металлов, стойких одновременно и в окислительной и в восстановительной атмосфере, нанесении на них катализатора. Намечена последовательное масштабирование мембранной технологии с уровня 700 м3/сутки до 9,000 м3/сутки по потребляемому газу, а затем переход к предкоммерческой демонстрации с производительностью завода по GTL-продуктам 1,500 барр./сутки (около 200 т/сутки) /6/. Проблемы могут быть связаны как с сажеобразованием и потерей производительности мембран и остановкой процесса, так и с обеспечением безопасности при нарушении целостности керамических перегородок между реакционным газовым объемом высокого давления и воздушной средой.

Возможность интенсификации безкислородных процессов ПКМ, имеющих по сравнению с ATR и РОХ процессами существенно более высокую эффективность и низкую себестоимость, может основываться на применении технологий, повышающих удельную производительность реакционных объемов. Одна из таких технологий предложена компанией Velocys Inc., разработавшей и внедрившей в производство микроканальные технологические аппараты для реакций конверсии, синтеза, регенерации тепла и др. Вслед за разработками английской компании Heatric, установившими более 700 «печатных» (printed circuit) теплообменников на 140 предприятиях нефтегазового сектора, компания Velocys Inc освоила технологию микроканальных теплообменных устройств, обладающих высокой эффективностью передачи тепла реакционным потокам. В таких устройствах последовательно чередуются каналы циркуляции теплоносителя и каналы с реакционным потоком. Интенсификация теплообмена приводит к сокращению размеров аппарата и уменьшению времени реакции (до 10 мс), что не позволяет развиться процессам сажеобразования /10/. Катализатор реакции, например, ПКМ предлагается наносить на стенки микроканалов. Последнее обстоятельство вызывает необходимость решения проблемы потери стойкости самого катализатора и его уноса в процессе работы.

Адиабатическая конверсия метана.

Дальнейшим развитием изложенных подходов к совершенствованию процессов генерации синтез-газа становится технология многоступенчатой адиабатической конверсии метана (АКМ), в которой нагрев парогазовой смеси и процесс ее каталитической конверсии разнесены по сопряженным элементам термоконверсионного агрегата (ТКА) /3,11/.

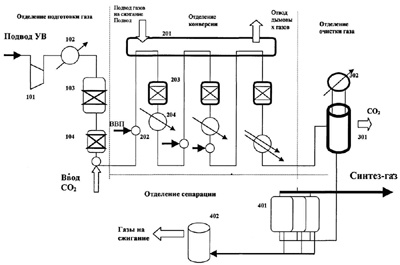

Технология (рис.1) включает в себя отделение подготовки газа, заключающейся в подводе углеводородов (природного газа с расходом около 43 тыс. м3/ч), его компримирования до рабочего давления в компрессоре 101, нагреве продуктами сгорания сжатого технологического газа до температуры 350-400oС в нагревателе 102, гидрировании сернистых соединений до сероводорода на алюмокобальтмолибденовом катализаторе в адсорбере 103, адсорбции сероводорода на оксиде цинка в адсорбере 104 до остаточного содержания серы менее 0.5 мг/м3, ввод в технологический поток диоксида углерода, отделение конверсии, в которм происходит смешение технологического газа с высокотемпературным водяным паром (ВВП) в смесителе 202, нагрев технологического газа в первой ступени ТКА, проведение реакции пароуглекислотной конверсии на катализаторе в адиабатическом конвертере 204, охлаждение технологического газа в теплообменнике-утилизаторе, повторный ввод ВВП, нагрев, конверсия и охлаждение во второй ступени ТКА отделения конверсии, а затем прохождение третьей ступени ТКА, повторяющей по составу первые ступени, прохождение пароперегревателя, котла-утилизатора, охлаждение до 170oС за счет подогрева теплофикационной воды, доохлаждение в концевом теплообменнике и удаление влаги в сепараторе.

Рис.1 Схема процесса производства синтез-газа методом АКМ с нагревом технологического потока в ТКА продуктами сжигания отбросных газов.

|

На схеме рис.1 представлен вариант технологии с получением водорода чистотой 99.99% как конечного продукта. В представленном на схеме варианте перед подачей газа на разделение в аппараты короткоцикловой безнагревной адсорбции (КЦА) в отделении очистки газа из технологического потока удаляется диоксид углерода с целью уменьшить нагрузку и снизить стоимость установки КЦА. Удаление СО2 до остаточного содержания 2.17% производится путем хемосорбционной очистки газа 40% водным раствором метилдиэтаноламина с добавками активатора, выбранным в качестве хемосорбента с повышенной растворимостью. Блок выделения СО2 включает тарельчатые или насадочные адсорберы 301, экспанзер промежуточного сброса давления, кипятильники водного раствора аМДЭА 302 для термолиза углекислотного соединения, регенераторы с отводом СО2, насос-мотор-турбину (на схеме не показана) для рекуперации энергии водного раствора при сбросе давления и подкачкой восстановленного свежего раствора аМДЭА.

Очищенный частично от СО2 конвертированный газ направляют на выделение водорода в блоке КЦА с возвратом части отбросной фракции на конверсию.

Блок КЦА включает 4 периодически работающих адсорбера, коллекторы подвода и отвода газа и систему автоматической арматуры. В адсорбер газ подают снизу. При подъеме вверх в сорбенте, которым служит цеолит или активированный уголь, адсорбируются преимущественно углеродсодержащие компоненты, что позволяет на выходе получить водород чистотой 99.99%. Периодически один из адсорберов становится на стадию сорбции, в то время как остальные находятся в стадии регенерации, заключающейся в сбросе давления и продувке адсорбента чистым водородом. Продукты десорбции (отбросная фракция) частично используют в качестве рециркулирующего газа или направляют на сжигание в аппараты нагрева технологических потоков.

Схема получения синтез-газа методом АКМ в производстве ДМЭ.

В варианте производства синтез-газа для производства метанола, а затем – диметилового эфира очистка технологического газа после выхода из ТКА не производится и газ после утилизаторов тепла направляют в отделение сепарации по технологии КЦА 401 для разделения синтез-газа на поток водорода (30 тыс.нм3 /час) и основной поток синтез-газа (159 тыс.нм3 /час) с целью коррекции его состава (формирование отношения Н2 : (СО+СО2), равного 3) для оптимизации последующего синтеза и с использованием выделенного водорода в качестве топливного газа, сжигаемого для нагрева технологического потока в ступенях ТКА. Промежуточное хранение водорода производится в рессиверах 402. Изменение состава газа по ступеням термоконверсионного агрегата и в КЦА дано в табл.1.

Табл. 1 Изменение состава технологического потока по ступеням ТКА.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение табл.1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Данные в табл.1 получены в расчетах (Сосна М.Х. и др.) в достаточно консервативном приближении при давлении процесса 7.0 МПа, при котором поправка на неравновесие для конверсии метана принята равной для первой ступени 45.87oС. Температуры нагрева парогазовой смеси также взяты консервативно: нагрев газа на первой стадии до 650oС, на второй – до 850oС, на третьей – до 890oС. Повышение температуры на первой стадии до 820-850oС позволило бы перераспределить нагрузку между ступенями и повысить степень конверсии, уменьшить остаточное содержание метана. При использовании дополнительного источника диоксида углерода (около 9 тыс.нм3 /час) выход синтез-газа при тех же характеристиках процесса (расход природного газа, мощность ТКА) мог бы увеличиться (без вывода водорода) до 189.442 тыс.нм3 /час, т.е. на 19% с соответствующим улучшением результирующих показателей.

Дальнейшая переработка синтез-газа с составом, представленным в табл.1, предполагается в диметиловый эфир (ДМЭ) путем двухстадийного процесса: синтез метанола, его дегидратация с получением ДМЭ и подачей непрореагировавшего метанола на дегидратацию. Метанол и ДМЭ могут быть также переработаны в более тяжелые аналоги ДМЭ – полиоксиметилены с общей формулой СН3-(ОСН2)х-ОСН3 с помощью низкотемпературной (менее 100oС) каталитической дистилляции на кислотном катализаторе. В частности, смесь таких продуктов в интервалах х=3-8, называемая диметоксиметан (ДММ3-8), обладающая подходящей температурой кипения для смешения с дизельным топливом, исключительно высоким цетановым числом (76) и хорошей температурой вспышки (65oС) и не требующая каких-либо модификаций двигателя. Уже при добавке 15% ДММ в дизельное топливо эмиссия твердых частиц снижается на 50% /6/.

Метанол и ДМЭ могут быть переработаны в олефины, например, процессом МТО (methanol-to-olefin), разработанным первоначально фирмой Mobil, и представленном также компаниями UOP LLC, США и Norsk Hydro, Норвегия (технология UOP/Hydro MTO Process) на базе катализатора (силикоалюмофосфатного) SAPO-34 с выходом этилена и пропилена до 80% и селективностью по этим продуктам до 85-90%, а также с возможностью изменения соотношения этилен/пропилен. Технология продемонстрирована на крупнотоннажном производстве Norsk Hydro в Норвегии. Для комплекса по производству в год 426 тыс.т. полиэтилена и 500 тыс.т. пропилена полимеризационной чистоты полные инвестиции оцениваются в 495 млн. дол.США.

Метанол может быть также переработан в синтетическое топливо методами технологии Фишера-Тропша (ФТ-технологии). В частности, фирма Statoil, Норвегия создала в ЮАР (Mossel Bay, 2003) полупромышленную установку на основе собственной ФТ-технологии /6/. Фирма Statoil сотрудничает также с компаниями Lurgi и Borealis по конверсии метанола в пропилен (МТР), что может существенно расширить рынок метанола. Получены заводские результаты, свидетельствующие об успешности технологии: при конверсии более 94% метанола выход пропилена составил 68% при цикле работы цеолитового катализатора разработки Lurgi свыше 600 час. Для производства 500 тыс.т/год пропилена потребуется 1.667 млн.т. метанола-сырца, который частично будет конвертирован в ДМЭ и воду в адиабатическом предреакторе.

По имеющимся оценкам, метанол может заместить другие технологии производства олефинов при себестоимости ниже 100 дол.США/т, а на рынке транспортных топлив- ниже 80 дол.США/т и на рынке энергетического топлива – ниже 70 дол.США/т., что может быть достигнуто только с помощью технологий с низкими удельными капиталовложениями (менее 250-300 дол.США/т.год-1) и при стоимости природного газа ниже 50-60 дол.США/тыс.нм3.

Предлагаемая технология АКМ позволяет минимизировать как газовую так и капитальную составляющую затрат на производство метанола, ДМЭ и их производных.

В частности, расходный коэффициент по природному газу составляет 1281нм3 на 1 т. ДМЭ.

Представленный в табл.1 выход синтез-газа обеспечивает производство 300 тыс.т. ДМЭ/год при следующих технологических показателях двухстадийной схемы:

|

||||||||||||||||||||||||||||||||||||||||||||||

Суммарный выход отбросного газа (водорода) в отделении сепарации, равный 30 тыс.нм3 /час, и продувочного газа в отделении синтеза, расход которого составляет 30356 нм3 /час (метан-23.2%, ДМЭ-1.5%, водород-61.1%, СО-2.6%, СО2-10.2%,N2-1.3%), обеспечивает необходимые энергетические потребности для нагрева технологического потока в ТКА (около 200 МВттепл) и для выработки электроэнергии в утилизационном энергоблоке (около 30 МВтэл).

Предлагаемая технология имеет следующие преимущества:

- Высокую гибкость и эффективность по возможности перехода на различные конечные продукты (водород, метанол, ДМЭ, ДММ, полиэтилен, полипропилен, синтетическое топливо, включая бензин)

- Низкий расход природного газа в основной технологии

- Низкую металлоемкость основного оборудования

- Простоту обращения и замены катализатора, обеспечение его эффективности

- Отсутствие необходимости в производстве кислорода

- Высокая степень внутренней утилизации вторичных ресурсов.

Основным узлом производства синтез-газа в представленной технологии служит термоконверсионный агрегат с высокой энергонапряженностью, обеспечиваемой современными техническими решениями по созданию эффективного теплообменного оборудования и, в первую очередь, микроканальной технологией.

Все остальное оборудование и катализаторы освоено в России и за рубежом.

Уже на уровне мощности ТКА около 50 МВт на базе малодебитных источников природного или попутного газа создается производство метанола и ДМЭ с выходом последнего до 75 тыс. т/год, допускающего организацию производства полиэтилена и полипропилена мощностью до 40 тыс. т/год.

Литература

-

1. Пономарев-Степной Н..Н., Столяревский А.Я., Атомно-водородная энергетика / / Международный научный журнал «Альтернативная энергетика и экология».2004. №3(11). С.5-10.

2. Ponomarev-Stepnoy N., Stolyarevsky A. Major aspects of strategy of hydrogen-base power development with nuclear energy sources / / Proc. of International Conference on Fifty Years of Nuclear Power - the Next Fifty Years, 27 June – 2 July 2004, Obninsk, Russian Federation.

3. Столяревский А.Я. Ядерно-технологические комплексы на основе высокотемпературных реакторов. М.:Энергоатомиздат,1988.

4. Митенков Ф.М., Кодочигов Н.Г., Васяев А.В., Головко В.Ф., Пономарев-Степной Н.Н., Кухаркин Н.Е., Столяревский А.Я. Высокотемпературный газоохлаждаемый реактор – энергоисточник для промышленного производства водорода / / Атомная энергия, №11, 2004.

5. Клер А.М., Санеев Б.Г., Соколов А.Д., Тюрина Э.А. Оценка эффективности различных технологий дальнего транспорта энергии // Известия РАН. Энергетика, 2000. №2.

6. Мировая нефтехимическая промышленность/О.Б.Брагинский. - М.: Наука,2003. См. также: Арутюнов В.С. К итогам 7го Международного симпозиума по конверсии природного газа (NGCS7) / / Катализ в промышленности.2004. №5. С.54-59.

7. Патент США № 4,479,925 МКИ C01C. Preparation of ammonia synthesis gas / Shires; Philip J.; Cassata; John R.; Mandelik; Bernard G.; van Dijk; Christiaan P.// M. W. Kellogg Company //October 30, 1984.

8. Кубиков В.Б., Грабина О.А., Егоров А.В., Петров В.Н., Розовский А.Я., Сливинский Е.В., Лин Г.И., Эквиметанольные технологии МЖТХ // Доклад на Международной конференции «СПГ и СЖТ: мировые и российские перспективы». ООО ВНИИГаз, 2004.

9. Патент РФ № 2228901 МКИ7 C01B3/38. Способ получения синтез-газа/ Кубиков В.Б., Майдуров Н.П.,Розовский А.Я.// ИНСХ РАН им. А.В. Топчиева //Открытия. Изобретения, 2004.05.20.

10. Use of microchannel reactors for the chemical process industries: gathers momentum // Chemical & Engineering News. 2004 , Vol. 82, № 41. Р.39-43.

11. Stolyarevsky А. Energy-technological systems based on HTGR // 7th World Hydrogen Conference “Hydrogen Today”. Moscow, 25.-29. Sept. 1988.

01.12.2006, 28018 просмотров.

- > Патент: Способ и устройство локализации расплава активной зоны ядерного реактора.

- > Россия: Выставка открыта! Проект закона внесен в Думу!

- > Перспективы применения метано-водородноготоплива в газовой промышленности

- > Применение водородных энергетических установок на топливных элементах в городской электросети

- > Хемотермические циклы и установки аккумулирования энергии

- > Эффективная конверсия метана